|

Baubericht

Piper PA18 Super Cub

|

|

| Da nun die Winterzeit Einzug hält und ich

nicht zu den "Eis-Fliegern" gehöre, entschied ich mich mal

ein richtiges Bauprojekt für "Holzwürmer" in Angriff zu

nehmen. Ziel war es eine Schlepp-Maschine zu bauen. Desweiteren soll das Modell auch optisch etwas für's Auge bieten. Nach eingehendem Studium diverser Bausätze im Internet, fiel die Wahl auf die Piper PA 18 von Toni Clark. |

|

Baubeginn 30.11.2008  zoom.... |

Da war sie nun. Lieferzeit 2 Tage, einfach top. Im

Inneren der großen Kiste ging die Überraschung weiter. Alle Teile

sind von höchster Qualität und sauber verpackt. 6 Baupläne, 38 seitige Bauanleitung, ausführliche Stückliste und diverse Motor-Einbauvorschläge helfen dabei die Übersicht zu bewahren. |

zoom... |

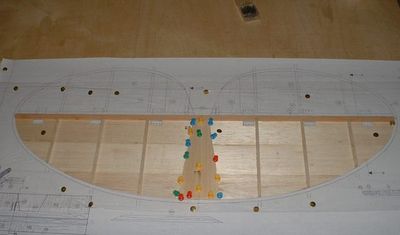

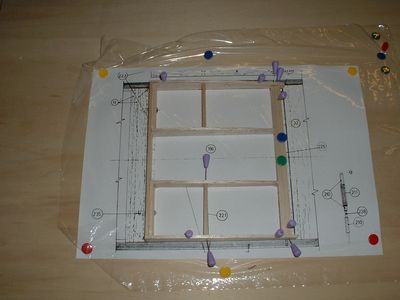

Um sich mit dem Baukasten vertraut zu machen, habe ich mit einem einfachen Bauteil - dem Höhenleitwerk - begonnen. Die bereits vorgefrästen Balsabrettchen wurden entsprechend dem Bauplan zusammengeklebt. Ebenso wurden der Leitwerksholm und die Verstärkungsleisten aufgeleimt.

|

zoom... |

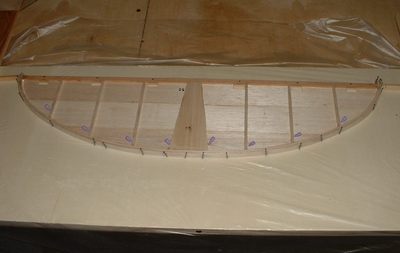

Die Nasenleiste der Leitwerke besteht aus vier 2x12 mm

Leisten. Diese wurden in Wasser eingeweicht damit sie sich

entsprechend dem Leitwerksradius biegen lassen. Sie wurden mit

Weißleim aufeinandergeschichtet und mit dem Leitwerk verklebt.

Während der 24- stündigen Aushärtungszeit wurden die Leisten mit

Nägeln gesichert.

|

zoom... |

Während der Aushärtungsphase der Leitwerke hab ich damit begonnen die Rumpfspanten zu fertigen. Das Ablängen und Verkleben der Leisten ging recht zügig vonstatten, auch wenn das Beschweren der Bauteile mangels Gewichte etwas unkonventionell aussieht ;-) |

Sternzeit:13.12.2008  zoom... |

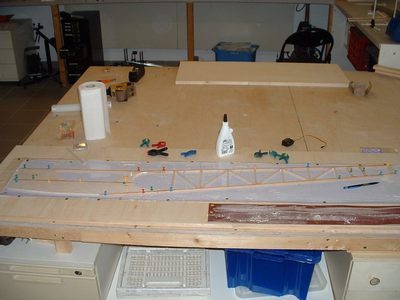

Als nächstes habe ich mit dem Bau der Rumpfseiten

begonnen. Hier ist es wichtig exakt zu arbeiten, damit der Rumpf am

Ende auch gerade wird. |

zoom... |

Nachdem ich die Seitenteile im vorderen Rumpfbereich mit 0,8mm Sperrholz beplankt habe, wurden die Spanten 22, 11 und 12 mit Epoxy exakt und rechtwinklig verleimt. Genauigkeit hat hier höchste Priorität. |

zoom... |

Im nächsten Schritt habe ich das zweite Seitenteil aufgeleimt. Auch hier ist auf Genauigkeit zu achten. Unter Zuhilfenahme diverser Winkel habe ich das zweite Seitenteil exakt ausgerichtet. Wichtig ist hier ebenfalls, dass durch das Beschweren das Seitenteil plan verklebt wird, auch wenn dies bei mir mangels passender Gewichte ziemlich lustig aussieht. |

zoom... |

Hier nun das Endergebnis der Aktion. |

Sternzeit:31.12.2008  zoom... |

Danach habe ich mich mit dem Motorspant beschäftigt.

Als Hilfe liegen dem Bausatz diverse Schablonen für unterschiedliche

Motorisierungen bei. Meine Piper soll später mit einem ZG 45 mit

Hydro-Mount System, innen liegendem Schalldämpfer und Rumpfansaugung

bestückt werden. |

zoom... |

Nun wurde der Motorspant an seinen zukünftigen Platz verpflanzt. Entsprechend dem Bauplan wurde der Seitenzug für einen ZG 45 berücksichtigt. |

zoom... |

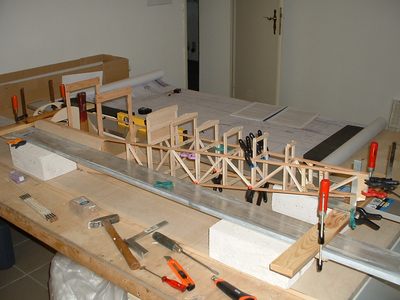

So, jetzt wurde es etwas kritisch. Damit beim Einleimen der hinteren Rumpfspanten der Rumpf nicht krumm wird, habe ich mit Hilfe von zwei Richtlatten und einem Schlosserwinkel den Rumpf exakt ausgerichtet. Danach habe ich die Spanten einzeln eingeklebt und nach jedem Spant die Maße nochmals überprüft. Diese Zeremonie hat eine Weile gedauert und wäre bestimmt auch einfacher umsetzbar gewesen, jedoch hatte ich zu große Angst, dass der Rumpf zur "Banane" wird und die Piper nachher immer Kurven fliegt ;-) |

zoom... |

Der Lohn der Angst :-))

Ein absolut gerader Rumpf |

Sternzeit:15.02.2009  zoom... |

Nachdem die Anschlußrippen mit Uhu Endfest 300 verklebt und ausgehärtet waren, konnte ich mit den Steckungsröhrchen und den Auflagen für die Frontverglasung beschäftigen. |

zoom... |

Der Tank hat nun auch seinen Platz gefunden. |

zoom... |

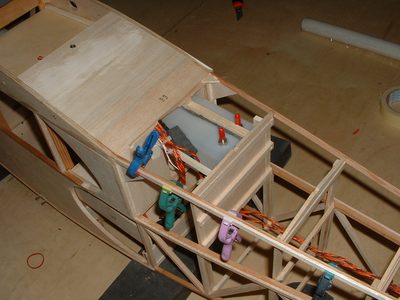

Die Servoplatte für Seitenruder und Schleppkupplung habe ich deutlich

tiefer Richtung Rumpfmitte platziert als das im Plan vorgesehen ist. Auch

der Empfänger und der Akku wird an einer anderen Stelle platziert, da

ich den Raum darüber als "Modul- schacht" für Abwurf,

Smoker, Kamera, etc. ausbauen will. (Hierzu später mehr) Durch die Verlegung der RC-Komponenten ergibt sich ein gewonnener Raum von ca. 1,5 Liter. Den Umlenkhebel aus Novotex habe ich nicht verwendet, sondern aus einer GFK-Platte ausgeschnitten. Dies erscheint mir stabiler. ( Wäre sicherlich nicht nötig gewesen, aber ich fühle mich wohler :-)) ) |

zoom... |

Auch die Servos für das Höhenruder haben mittlerweile ihren zukünftigen Arbeitsplatz gefunden. |

Sternzeit:14.05.2009  zoom... |

Nachdem der Bau der Piper etwas ins Stocken geraten ist, da wichtigere

Dinge vorgezogen wurden, wie etwa die Umrüstung aller Modelle auf 2,4

Ghz und natürlich das Fliegen, geht es nun weiter.

Hier sieht man den fertigen Einbau der Schleppkupplung mit Anlenkung. Daneben ist das Seitenruder-Servo mit Umlenkung zu sehen. |

zoom... |

Auf der Unterseite wurde der Rumpf verschlossen. Deutlich zu sehen ist

die Öffnung für den Schalldämpferraum und der schräg verlaufende Boden zum 2. Spant. Hierdurch wird für aus- reichende Kühlung für den Schalldämpfer gesorgt. Das Loch im 2. Sperrholzspant dient zur Gewichtsreduzierung und wird noch mit leichtem Balsa verschlossen. Außerdem fehlt noch der Vergasertunnel für die Rumpfansaugung. |

zoom... |

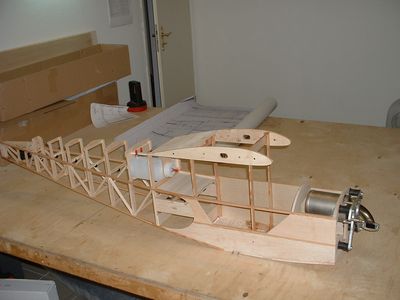

Hier sieht man nun den aktuellen Baufortschritt. Der Rumpfboden ist verleimt, die Tragflächenaufnahme im hinteren Bereich beplankt, das Hydro-Mount System angepasst und die Kabelführung für die Höhenruderservos eingeklebt. |

zoom... |

Nun ist die Klappe im Rumpfdach dran. Sie wird später nicht wie im

Bausatz vorgesehen verglast, sondern voll beplankt, da ich den Raum

zwischen den Tragflächen für den Empfänger nebst Powerbox und Akkus

vorgesehen habe, da der eigentliche Einbauort ja als Abwurfschacht

vorgesehen wird. Außerdem soll der komplette Innenraum ausgebaut werden und da stören Empfänger und Kabel die Optik. |

Sternzeit:10.01.2010  zoom... |

Nach langer Sommerpause und neuem Tatendrang geht es nun endlich

weiter. Der vordere Rumpfbereich ist mittlerweile beplankt und der "Schalldämpferraum" Spirt- resistenter Farbe gestrichen. Desweiteren sieht man den Tunnel für die Luft-Rumpfansaugung für den Vergaser und dessen Anlenkung. |

zoom... |

Die Umlenkhebel für die Drosselklappe und den Choke habe ich aus einer 3mm dicken GFK Platte gefertigt |

zoom... |

Mittels Schablone werden die 4mm dicken Balsa Seitenteile mit Hilfe einer Dekupiersäge ausgeschnitten und eingepasst. Danach folgen die Fensterrahmen. |

zoom... |

Hier sieht man das Drossel- und das Chokeservo. Vor dem Hauptspant

habe ich bereits einen "doppelten" Rumpfboden eingesetzt,

dadurch verschwinden die optisch unschöne Fahrwerksaufnahme und die

Servokabel. Hinter dem Spant wird natürlich auch ein Doppelboden eingezogen. Für einen späteren Cockpitausbau werden die Servos noch

verkleidet. |

zoom... |

Wie bereits zuvor erwähnt, habe ich den Raum zwischen den

Wurzelrippen für die restliche Elektronik vorgesehen. Um diese stabil

unterbringen zu können habe ich hier einen Boden aus 2mm

Flugzeugsperrholz eingezogen.

Der Raum bietet nun ausreichend Platz für zwei Empfängerakkus, Empfänger und der Powerbox Evolution. |

zoom... |

Die Kabel für alle sechs im Rumpf befindlichen Servos sind nun

verlegt. Zusätzlich geht eine Leitung in den Raum unterhalb des

Seitenruder-Servos. Dieser Bereich ist laut Plan eigentlich für die

RC-Anlage vorgesehen, wird aber nun von mir als Modulschacht für z.B.

ein Abwurfmodul oder ein Kameramodul verwendet.

Dazu aber später mehr. |

zoom... |

Nun sind die Rumpfstringer dran. So langsam erkennt man die typische Piper-Form. |

| Fortsetzung folgt.... | |